E-mail: web@kota.sh.cn

E-mail: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

We współczesnym krajobrazie przemysłowym niewiele materiałów jest tak wszechobecnych i strategicznie ważnych jak Elektroosadzana folia miedziana . Jest to podstawowy element leżący u podstaw zarówno rewolucji cyfrowej – służący jako ścieżki przewodzące w każdej płytce drukowanej (PCB) – jak i globalna transflubmacja energetyczna, pełniący rolę głównego kolektluba prądu w nowej generacji Sprzęt z baterią litową .

Kierując się bezprecedensowym popytem na pojazdy elektryczne (EV), magazynowaniem energii na skalę sieciową i technologiami szybkiej komunikacji, światowy rynek folii miedzianej osadzanej metodą galwaniczną odnotowuje wykładniczy wzrost. Jednakże produkcja tego materiału, cieńszego od ludzkiego włosa, a jednocześnie wystarczająco wytrzymałego, aby wytrzymać obróbkę przemysłową, jest w dużym stopniu uzależniona od specjalistycznej wiedzy produkcyjnej i, co najważniejsze, precyzyjnej inżynierii maszyna do folii miedzianej i całość Linia do produkcji folii miedzianej . Jakość, wydajność i wydajność tych maszyn bezpośrednio decydują o wydajności i odporności łańcucha dostaw całego nowego sektora energetycznego.

W tym raporcie szczegółowo opisano mechanizmy działania Elektroosadzana folia miedziana jest wytwarzany, dlaczego jego właściwości są tak istotne, oraz wyścig technologiczny wśród producentów w celu zbudowania najbardziej wyrafinowanych urządzeń maszyna do folii miedzianej w stanie sprostać przyszłym wymaganiom wydajnościowym.

Powstanie Folia miedziana ED od towaru do strategicznego zasobu wynika z unikalnego połączenia ekstremalnej cienkości, wysokiej przewodności i elastyczności mechanicznej, co czyni go niezastąpionym w dwóch kluczowych, szybko rozwijających się zastosowaniach.

W ogniwach litowo-jonowych stosowanych w pojazdach elektrycznych i magazynowaniu energii Folia miedziana ED pełni funkcję kolektora prądu anodowego. Do jego podstawowych funkcji należą:

Wydajny transport elektronów: Ze względu na niską oporność elektryczną miedzi zapewnia ona minimalne straty energii podczas przepływu elektronów podczas cykli ładowania i rozładowywania, co bezpośrednio wpływa na wydajność akumulatora i zarządzanie temperaturą.

Ultracienka rasa: Przemysł nieustannie naciska na cieńsze folie, od 8 μm do 6 μm, 4,5 μm, a nawet próbuje 3,5 μm. Każde zmniejszenie grubości folii miedzianej o mikrometr przekłada się na większą objętość aktywnych materiałów elektrodowych (np. grafitu lub krzemu), co bezpośrednio zwiększa żywotność akumulatora gęstość energii a w konsekwencji zasięg pojazdu elektrycznego. To dążenie do ultracienkiej folii zapewnia stabilność i precyzję maszyna do folii miedzianej wymaganie niepodlegające negocjacjom.

Odporność mechaniczna: Folia musi wytrzymać setki lub tysiące cykli zwiększania i kurczenia się objętości podczas interkalacji i deinterkalacji jonów litu w materiale anody. Wymaga to doskonałych właściwości przeciwzmęczeniowych i dużej wytrzymałości na rozciąganie, które są kontrolowane w procesie elektroosadzania.

W urządzeniach elektronicznych, od smartfonów po farmy serwerów, Folia miedziana ED jest laminowany na podłożach w celu utworzenia PCB. Wraz ze wzrostem prędkości transmisji danych (5G, sztuczna inteligencja i przetwarzanie w chmurze) wymagania stawiane folii ewoluują od prostej przewodności do złożonej integralności sygnału:

Integralność sygnału przy wysokiej częstotliwości: Na płynną i precyzyjną transmisję sygnałów o wysokiej częstotliwości duży wpływ mają właściwości powierzchni folii. Jakakolwiek chropowatość powierzchni miedzi zwiększa impedancję i rozproszenie sygnału, prowadząc do utraty sygnału (utraty przewodu) i przesłuchu.

Przyczepność bez kompromisów: Folia musi mocno przylegać do żywicy organicznej lub podłoża ceramicznego, co wymaga chropowatej powierzchni, ale tę szorstkość należy zminimalizować, aby zachować integralność sygnału. The Linia do produkcji folii miedzianej musi zatem znaleźć krytyczny kompromis pomiędzy wytrzymałością na odrywanie (adhezją) a utratą przewodnika (gładkością).

Produkcja Folia miedziana ED to arcydzieło inżynierii chemicznej, mechaniki precyzyjnej i sterowania elektrycznego, skupione wokół specjalizacji maszyna do folii miedzianej . Proces ma charakter ciągły i przebiega 24 godziny na dobę, 7 dni w tygodniu, aby sprostać światowemu zapotrzebowaniu i jest podzielony na etap osadzania galwanicznego i następujący po nim etap obróbki powierzchni.

Jest to główny proces metalurgiczny, podczas którego powstaje folia miedziana.

Na czym polega proces elektrolizy?

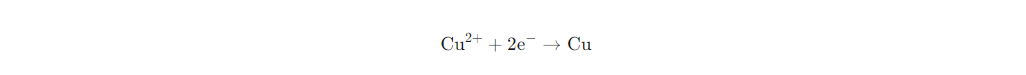

W procesie wykorzystuje się ciągłą elektrolizę w celu redukcji rozpuszczonych jonów miedzi z roztworu siarczanu miedzi (elektrolitu) na obracającą się powierzchnię katody przy użyciu kontrolowanego prądu stałego. Reakcja chemiczna na katodzie to:

Centralna rola bębna tytanowego katodowego: The maszyna do folii miedzianej charakteryzuje się masywnością i dużą szybkością bęben tytanowy z katodą . Tytan wybiera się ze względu na jego wyjątkową obojętność (odporność na korozję) oraz fakt, że miedź nie wiąże się z nim trwale. Dzięki tej właściwości zapobiegającej przywieraniu nowo nałożony, ciągły arkusz miedzi można odkleić w sposób czysty podczas obracania się bębna. Powierzchnię bębna należy wypolerować do lustrzanej gładkości, aby uzyskana folia miedziana miała niezbędną niską chropowatość w zastosowaniach o wysokiej częstotliwości.

Kontrola struktury poprzez gęstość prądu i dodatki: Jakość Folia miedziana ED —jego wytrzymałość, plastyczność i chropowatość — jest bardzo wrażliwa na parametry procesu:

Gęstość prądu: Szybkość osadzania miedzi jest kontrolowana przez gęstość prądu. Wyższe gęstości prądu zwiększają prędkość produkcji, ale mogą prowadzić do grubszej, niejednorodnej struktury krystalicznej, potencjalnie zmniejszając wytrzymałość mechaniczną i jednorodność folii. Precyzyjna kontrola prądu na całej szerokiej powierzchni bębna jest najważniejsza.

Dodatki organiczne (Sekretny Sos): Elektrolit zawiera starannie dobrane śladowe dodatki organiczne (takie jak klej, tiomocznik czy wyrównywacze). Te chemikalia adsorbują się na froncie osadzania miedzi, hamując przypadkowy wzrost kryształów i zachęcając do tworzenia ultradrobnych, jednolitych struktur ziarnistych. Dodatki te stanowią podstawowy mechanizm dostrajania właściwości mechanicznych folii i zapewnienia optymalnej gładkości powierzchni.

Po zdjęciu „surowej folii” z bębna przechodzi ona przez skomplikowaną serię galwanizacji i kąpieli chemicznych w celu przygotowania jej do klejenia i zabezpieczenia. Ma to kluczowe znaczenie dla jego funkcji w Sprzęt z baterią litową i PCB.

Zabieg szorstkujący (kotwica): W przypadku jednej strony folii („zmatowionej”) stosuje się proces galwanizacji w mikroskali w celu osadzenia drobnych, dendrytycznych cząstek miedzi (często określanych jako „guzki” lub „guzki”). Ta kontrolowana chropowatość znacznie zwiększa powierzchnię i zdolność mechanicznego blokowania, co jest krytyczne dla osiągnięcia wysokiej jakości siła odrywania wymagane do laminowania lub powlekania elektrod.

Zagęszczanie i pasywacja: Szorstkie guzki są następnie mocowane na miejscu cienką warstwą gęstej miedzi. Wreszcie, A warstwa pasywacyjna (często zawierające związki cynku lub chromu). Warstwa ta znacznie zwiększa odporność folii na ciepło i utlenianie, pozwalając jej przetrwać wysokie temperatury występujące podczas laminacji PCB lub suszenia elektrod w Sprzęt z baterią litową produkcja.

Najbardziej krytyczną zmienną kontrolowaną przez Linia do produkcji folii miedzianej , poza grubością, jest chropowatość powierzchni (

W zaawansowanej elektronice (pracującej powyżej 1 GHz) efekt skóry dominuje, powodując koncentrację przepływu prądu w pobliżu powierzchni miedzianego przewodnika.

Kara za szorstkość: Jeśli powierzchnia jest nierówna, rzeczywista droga, jaką musi pokonać sygnał o wysokiej częstotliwości, jest pofałdowana, przez co efektywna długość ścieżki jest większa niż długość geometryczna. Ta zwiększona długość ścieżki prowadzi bezpośrednio do wyższej utrata przewodnika (tłumienie sygnału).

Zapotrzebowanie na gładką folię: W związku z tym w przypadku zastosowań o wysokiej częstotliwości istnieje zapotrzebowanie Bardzo niski profil (VLP) or Ultraniski profil (ULP) folia, która minimalizuje szorstkość, aby zapewnić płynniejszy przepływ sygnału, mniejsze straty transmisji i lepszą integralność sygnału. The maszyna do folii miedzianej musi zatem wytworzyć wyjątkowo gładką folię bazową, która może zostać poddana jedynie minimalnej obróbce szorstkiej niezbędnej do przyczepności.

W produkcji akumulatorów wymagania są dwustronne:

Przyczepność (strona chropowata): Chropowatość powierzchni zapewnia silne połączenie mechaniczne pomiędzy miedzianym kolektorem prądu a zawiesiną anodową (np. grafitem lub krzemem). Bez wystarczającej chropowatości materiał anody uległby rozwarstwieniu podczas cyklu pracy akumulatora lub naprężeń produkcyjnych, co prowadziłoby do spadku pojemności i awarii.

Opór (gładka strona): Strona zwrócona w stronę separatora musi być gładka, aby zminimalizować potencjalne zwarcia wewnętrzne i zapewnić równomierny rozkład ciśnienia podczas nawijania/układania.

The Linia do produkcji folii miedzianej musi precyzyjnie zaprojektować a szorstkość różnicowa gdzie strona przyczepna jest optymalnie teksturowana, minimalizując jednocześnie wpływ na ogólną odporność i grubość komórek.

Przyszłość Folia miedziana ED produkcję definiują trzy wzajemnie powiązane wyzwania, które wymagają głębokiej współpracy między naukami metalurgicznymi a inżynierią mechaniczną przy projektowaniu nowej generacji maszyna do folii miedzianej .

Przesunięcie grubości folii poniżej 4,5 µm wprowadza ogromną niestabilność. Mikroskopijne wahania gęstości prądu, temperatury lub prędkości bębna mogą natychmiast doprowadzić do powstania dziur, rozdarć lub lokalnych zmian grubości. Następna generacja maszyna do folii miedzianej technologia przyjmuje:

Zaawansowane systemy APC: Działające w czasie rzeczywistym czujniki wielopunktowe i sztuczna inteligencja (AI). Automatyczna kontrola procesu (APC) potrzebne są systemy do monitorowania i regulacji parametrów krytycznych (prąd, temperatura, stężenie dodatków) w ciągu mikrosekund, aby zachować idealną jednorodność w przypadku bębnów o dużych szerokościach.

Zwiększona precyzja bębna: Bębny tytanowe muszą być produkowane z niemal idealną koncentrycznością i płaskością powierzchni, co wymaga zaawansowanych technik dynamicznego wyważania i polerowania, aby wytrzymać wysokie prędkości obrotowe bez wibracji, które mogłyby zakłócić powstającą warstwę miedzi.

Ponieważ producenci pojazdów elektrycznych zwiększają żywotność i wydajność akumulatorów w warunkach szybkiego ładowania, zapotrzebowanie na Wysoka wytrzymałość i duże wydłużenie (HSHE) Folia miedziana ED rośnie.

Kompromis: Historycznie rzecz biorąc, zwiększenie wytrzymałości często zmniejsza wydłużenie (plastyczność). Folia HSHE wymaga obu. Osiągnięcie tego wymaga precyzyjnej kontroli orientacji kryształów miedzi (tekstury) i wielkości ziaren podczas osadzania elektrolitycznego.

Innowacje w chemii elektrolitów: Ta zmiana wymaga nowych pakietów dodatków i specjalistycznych kompozycji elektrolitów w celu zaprojektowania pożądanych mikrostruktur, które zachowują integralność mechaniczną przy jednoczesnej maksymalizacji plastyczności – jest to główny obszar badań i rozwoju firmy Linia do produkcji folii miedzianej producenci.

W miarę zwiększania się zużycia miedzi zrównoważony rozwój staje się kluczowy. Przyszłość linia do produkcji folii miedzianej projekty muszą koncentrować się na zmniejszeniu zużycia energii i marnotrawstwa materiałów:

Efektywność energetyczna: Proces elektrolizy jest bardzo energochłonny. Innowacje, takie jak wyższa wydajność prądowa i zmniejszone straty omowe w maszyna do folii miedzianej projektowanie są niezbędne do zmniejszenia całkowitego śladu węglowego Sprzęt z baterią litową produkcja.

Redukcja odpadów: Redukcja dziur i rozdarć w produkcji ultracienkich folii minimalizuje ilość odpadów i maksymalizuje wykorzystanie materiału, poprawiając konkurencyjność kosztową i wpływ na środowisko.

The maszyna do folii miedzianej nie jest już tylko elementem wyposażenia; jest to złożony reaktor chemiczny i precyzyjny system mechaniczny, będący ogniwem łączącym przyszłą gospodarkę energetyczną i informacyjną. Wyścig o opanowanie tej technologii definiuje globalną konkurencyjność w najbardziej strategicznych sektorach XXI wieku.