E-mail: web@kota.sh.cn

E-mail: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

Zasada pracy maszyny powlekania próżniowego magnetronowego

Zasada pracy maszyny do rozpylania magnetronowego próżniowa jest użycie pola magnetycznego i docelowego materiału do składania materiału na podłożu przez rozpylenie.

Szczegółowa zasada pracy jest następująca:

1. Przygotuj środowisko próżniowe: Umieść podłoże do przetworzenia w komorze próżniowej i ewakuuj komorę próżniową przez układ wydechowy, tworząc środowisko próżniowe.

2. Podgrzej materiał docelowy: Docelowe urządzenie grzewcze w komorze próżniowej podgrzewa materiał docelowy, aby osiągnąć temperaturę parowania.

3. Wygeneruj pole magnetyczne: Umieść urządzenie pola magnetycznego w pobliżu materiału docelowego i nałóż pole magnetyczne, aby utworzyć obszar pola magnetycznego na powierzchni materiału docelowego.

4. Proces rozpylania: Gdy materiał docelowy osiągnie temperaturę parowania, atomy na powierzchni materiału docelowego zaczynają odparowywać i tworzyć plazmę pod działaniem pola magnetycznego. Te plazmy wpływają na atomy lub cząsteczki materiału docelowego.

5. Osadzanie na podłożu: Następnie rozpylone atomy lub cząsteczki osadzają się na powierzchni podłoża w celu utworzenia pożądanej folii.

Kontrolując parametry procesu rozpylania, takie jak temperatura docelowego materiału, moc rozpylania, ciśnienie gazowe itp., Można kontrolować grubość, skład i struktura osadzonej folii.

Zasadniczo maszyny do rozpylania próżniowego magnetronowego ogrzewają i odparowują materiał docelowy, a odkładaj rozpylone atomy lub cząsteczki na podłożu pod działaniem pola magnetycznego, aby osiągnąć przygotowanie cienkich warstw.

| Materiał podłoża | PET/PP 3 μm ~ 12 μm |

| Szerokość 1350 mm (efektywna szerokość osadzania: 1300 mm) | |

| Prędkość linii | 2m/min (z każdej strony 1 μm x po obu stronach) |

| Pojemność produkcyjna: około 95 000 m 2 /miesiąc | |

| Specyfikacja powłoki | Rotary Magnetron Sputtering Cathoda 32set |

| Ciśnienie powietrza roboczego: 0,5 ~ 1,0PA | |

| Obróbka powierzchniowa | Grzeźba lub bombardowanie |

| Wydajność błony | Skład membrany: warstwa adhezji (SP)/Warstwa elektrody Cu (parowanie)/warstwa ochronna (SP) |

| Rozkład grubości: ± 5 % | |

| Rezystancja błony: 25mΩ □ |

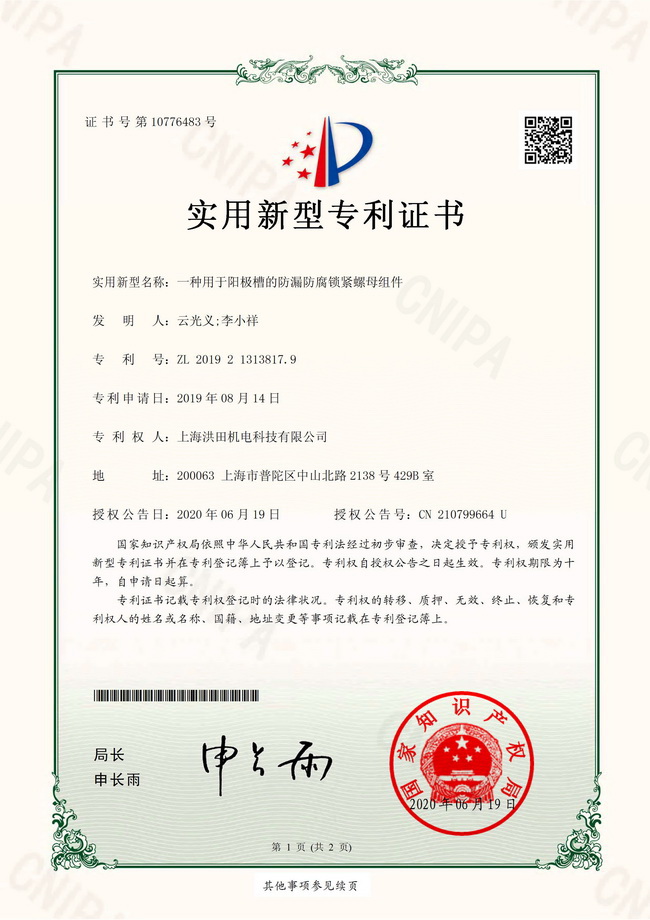

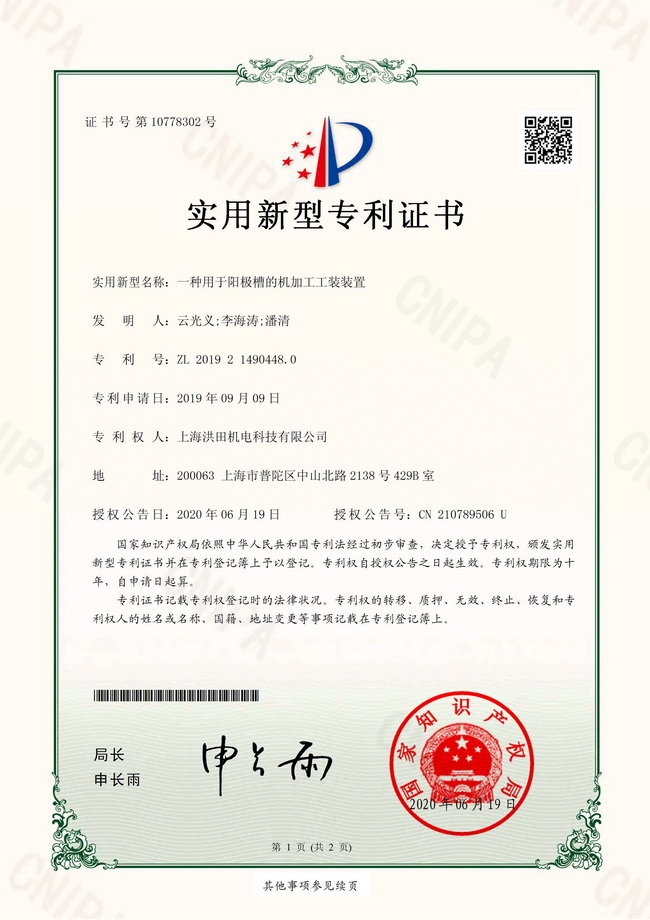

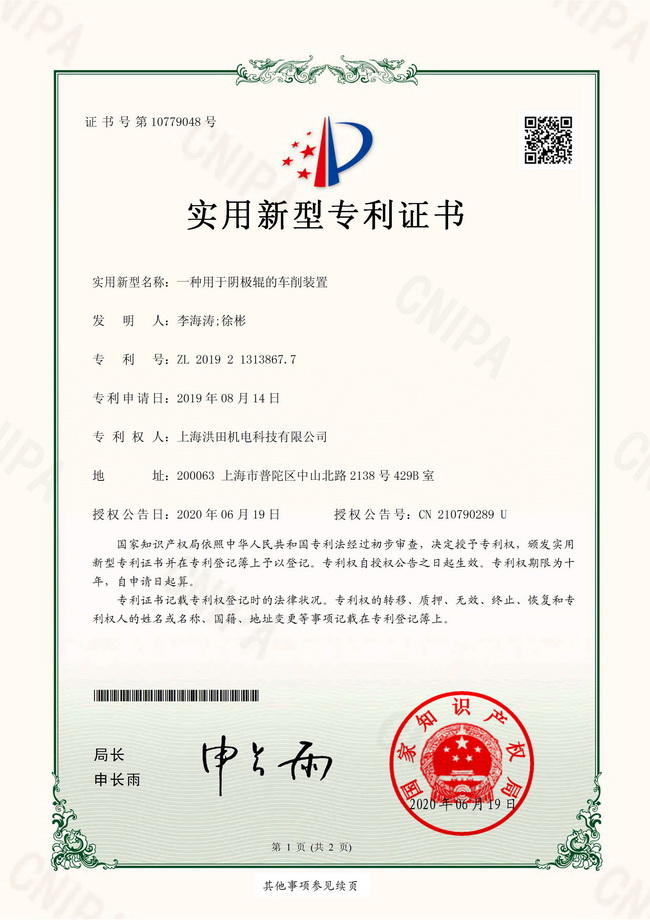

KOTA Technology Limited Company Został założony w 2012 r., Z zarejestrowanym kapitałem 10 milionów juanów, jest krajowym przedsięwzięciem zaawansowanym technologią. Z siedzibą w Szanghaju w Chinach firma ma wiele spółek zależnych w całości i trzymającej w Nantong, Yancheng i innych miejscach w prowincji Jiangsu, a także ustanowiła centra badawczo-rozwojowe w Chinach i Japonii, aby uformować rynek światowy. Obecnie firma stała się znanym krajowym nowym producentem energii inteligentnego sprzętu i jest przedsiębiorstwem w dziedzinie folii litowej miedzianej w kraju. Podstawowy zespół techniczny firmy prowadzony przez pana Matsudę Mitsuya w Nagoi w Japonii koncentruje się na rozwoju i integracji wysokiej klasy urządzeń produkcyjnych i systemu automatyzacji w dziedzinie wysokiej precyzyjnej elektromechanicznej sprzętu. Poprzez wprowadzenie japońskich zaawansowanych koncepcji technologii i projektowania oraz import oryginalnych części precyzyjnych z Japonii, różne produkty wyposażenia produkowane przez firmę stały się branżą.

W łańcuchu produkcyjnym wysokowydajnych materiałów przewodzących produkcja folii to dopiero pierwszy krok. ...

Zobacz więcejW wyspecjalizowanej dziedzinie obróbki metali, Maszyna do elektroosadzania folii miedzianej stanowi ...

Zobacz więcejOcena techniczna sprzętu do precyzyjnej obróbki metali pozwoliła zidentyfikować podstawowe zasady inżyniery...

Zobacz więcejThe Bęben katodowy , często nazywany także wałkiem katodowym, jest najbardziej krytycznym ele...

Zobacz więcejKrytyczna rola folii miedzianej w epoce elektryfikacji To tutaj jest następne pokolenie Maszyna ...

Zobacz więcejWprowadzenie do automatycznej transformacji folii The Maszyna do cięcia folii miedzianej t...

Zobacz więcej 1. Tworzenie kontrolowanego środowiska próżniowego

Pierwszym krokiem w procesie rozpylania magnetronowego jest utworzenie kontrolowanego środowiska próżniowego. Komora próżniowa, która jest zintegrowana procesu powlekania, znajduje się podłoże i materiał docelowy. Przygotowując komorę, jest ona ewakuowana przy użyciu wyrafinowanego układu wydechowego w celu uzyskania wysokiego stopnia próżni. Wóżńca jest niezbędna do wyeliminowania cząstek powietrza, pyłu lub dowolnej formy zanieczyszczenia, które mogłyby zakłócać jakość osadzania cienkiego warstwy.

Tworzenie tej próżni pozwala również Rolka próżniowa do dwustronnego układu rozpylania Roll Aby działać z minimalnym oporem, zwiększając wydajność procesu osadzania. Zapobiega utlenianiu materiału docelowego i zapewnia, że na podłożu osadzają się tylko rozpylone atomy z materiału docelowego. W przypadku Hongtian Technology Co., Ltd. środowisko próżniowe zwykle wynosi od 0,5 do 1,0 Pa, co jest optymalnym dla rozpylania warstw metali, takich jak miedź lub aluminium.

Gdy komora jest pod pożądaną próżnią, podłoże jest starannie wyrównane, aby zapewnić jednolitą powłokę. Substraty, takie jak PET (tereftalan polietylenowy) lub PP (polipropylen), zwykle o grubościach od 3 μm do 12 μm, są przenoszone w sposób ciągły podczas procesu powlekania. Próżnia zapewnia konsekwentnie stosowanie powłoki na całej powierzchni podłoża. Rolka próżniowa do dwustronnego układu rozpylania jest zaprojektowana do operacji szybkich, z prędkością linii około 2 metrów na minutę. To sprawia, że idealnie nadaje się do produkcji na dużą skalę, a system Hongtian Technology Co., Ltd. zdolny do powlekania około 95 000 metrów kwadratowych miesięcznie.

Kontrolując próżnię, system minimalizuje wszelkie potencjalne zanieczyszczenie i zapewnia czyste, stabilne środowisko dla procesu rozpylania, upewniając się, że końcowa powlekana folia spełnia wymagane specyfikacje grubości, jednolitości i przyczepności.

2. Proces rozpylania magnetronowego: osadzanie materiału

Po skonfigurowaniu środowiska próżniowego rozpoczyna się proces rozpylania. Hongtian Technology Co., Ltd. wykorzystuje katodę rozpylającą obrotową magnetron z 32 zestawami magnetronów, które są strategicznie umieszczone w celu zapewnienia jednolitego osadzania materiału po obu stronach podłoża. Proces rozpylania rozpoczyna się, gdy gaz obojętny, zwykle argon, jest wprowadzany do komory próżniowej. Wysokie napięcie jest stosowane do materiału docelowego, powodując zjonizowanie jonów gazowych.

Jonizowane cząsteczki gazu zderzają się następnie z materiałem docelowym, usuwając atomy z powierzchni docelowej. Atomy te są następnie wyrzucane i przechodzą przez próżnię do podłoża, gdzie kondensują i tworzą cienką, jednolitą powłokę. Proces jest wysoce kontrolowany, a Hongtian Technology Co., Ltd. zapewniający, że grubość powłoki jest utrzymywana w precyzyjnym zakresie tolerancji wynoszącą ± 5%, co pozwala na stałą jakość podczas produkcji.

Jedną z kluczowych zalet procesu rozpylania magnetronowego jest jego zdolność do jednoczesnego pokrycia obu stron podłoża. To podwójne rozpylenie znacznie zwiększa wydajność i skraca czas produkcji, co stanowi główną korzyść dla branż wymagających dużych ilości powlekanych materiałów. Materiał docelowy zastosowany w rozpylaniu może się różnić w zależności od zastosowania; Na przykład miedź (Cu) jest powszechnie stosowana jako materiał elektrody, podczas gdy inne materiały mogą być stosowane do warstw ochronnych. Hongtian Technology Co., Ltd. zapewnia odpowiednio podgrzanie materiałów docelowych, zapewniając optymalne warunki do rozpylania.

Oprócz standardowych powłok metalowych system obejmuje również osadzanie złożonych folii wielowarstwowych, takich jak warstwy adhezji (SP), warstwy elektrod (CU) i warstwy ochronne (SP). To warstwowe podejście zwiększa wydajność powłoki, poprawiając jej trwałość, przewodność elektryczną i odporność na korozję. Obrotowa katoda rozpylająca magnetron zapewnia, że osadzanie jest jednolite i spójne po obu stronach podłoża, umożliwiając Hongtian Technology Co., Ltd. na produkcję wysokiej jakości materiałów powlekanych, które spełniają surowe standardy różnych branż.

3. Optymalizacja jakości i wydajności powłok

Zapewnienie jakości i wydajności powłoki jest kluczową częścią procesu rozpylania. System jest wyposażony w funkcje zaprojektowane w celu zwiększenia przyczepności i trwałości cienkich warstw nakładanych na podłoża. Po rozpylaniu materiału na podłoża, Hongtian Technology Co., Ltd. stosuje obróbkę ogrzewania lub bombardowania jonowego, aby poprawić przyczepność między powłoką a podłożem. Ten krok jest niezbędny do zapewnienia, że powłoka pozostaje nienaruszona podczas późniejszego obsługi lub zastosowania, szczególnie w wymagających środowiskach.

Skład powłoki zwykle składa się z warstwy adhezji (SP), przewodzącej warstwy elektrody (Cu) i warstwy ochronnej (SP). Ta kombinacja warstw zapewnia kilka korzyści, w tym lepszą wytrzymałość mechaniczną, przewodność elektryczną i odporność na zużycie i korozję. Warstwa ochronna zapewnia, że powłoka jest odporna na czynniki środowiskowe, takie jak fluktuacje wilgoci, kurzu i temperatury, co jest szczególnie ważne w branżach takich jak elektronika i motoryzacyjne.

Hongtian Technology Co., Ltd. kładzie duży nacisk na kontrolowanie jednolitości i grubości powłoki. Przy tolerancji rozkładu grubości membrany ± 5%, system zapewnia, że każdy podłoże przetwarzane pod jego próżniową rolką w celu rzucania dwustronnego układu rozpylania otrzymuje spójną powłokę. Ta precyzja jest niezbędna do zastosowań, w których jednolitość i niezawodność są kluczowe, na przykład w produkcji półprzewodników, paneli słonecznych lub dekoracyjnych wykończeń w częściach samochodowych.

Rezystancja końcowej powłoki wynosi zwykle około 25 MΩ □, co zapewnia niską oporność elektryczną i doskonałą przewodność, która jest niezbędna do zastosowań w elektronice i systemach magazynowania energii. Wysoki poziom kontroli procesu powlekania i zdolność do wytwarzania dużych ilości materiału wysokiej jakości sprawiają, że technologia Hongtian Technology Co., Ltd. idealnym wyborem dla branż wymagających precyzji, niezawodności i wydajności.